"百业兴旺,专精锡治"

栏目分类

新闻资讯

18670279977

一、锡冶炼工艺简介

我国炼锡厂大多采用“锡精矿还原熔炼—粗锡火法精炼—焊锡电解或真空蒸馏—锡炉渣烟化处理”的工艺流程。熔炼设备奥斯麦特炉、反射炉和电炉等。 我国锡冶炼工艺的特点是适于处理中等品位的锡精矿,并采用烟化炉处理富锡炉渣以取代传统的二段熔炼法。精炼方式可分为火法精练、电解精炼和真空精 炼。其中以电热连续结晶机脱除粗锡中的铅和铋,继之用真空蒸馏处理焊锡, 成为我国锡火法精炼的特色之一。

湖南百业兴冶金科技有限公司的核心技术团队源自郴州云湘矿冶公司从业多年的专业技术班底,专精于锡冶行业 30 余年,技术能力强,具备锡冶 行业珍贵的一线生产实操经验。自 1998 年至今,在全国及东南亚等海外,专注 从事金属“锡”冶炼设备的制安业务,累计服务了近百家冶炼行业的大小企业。

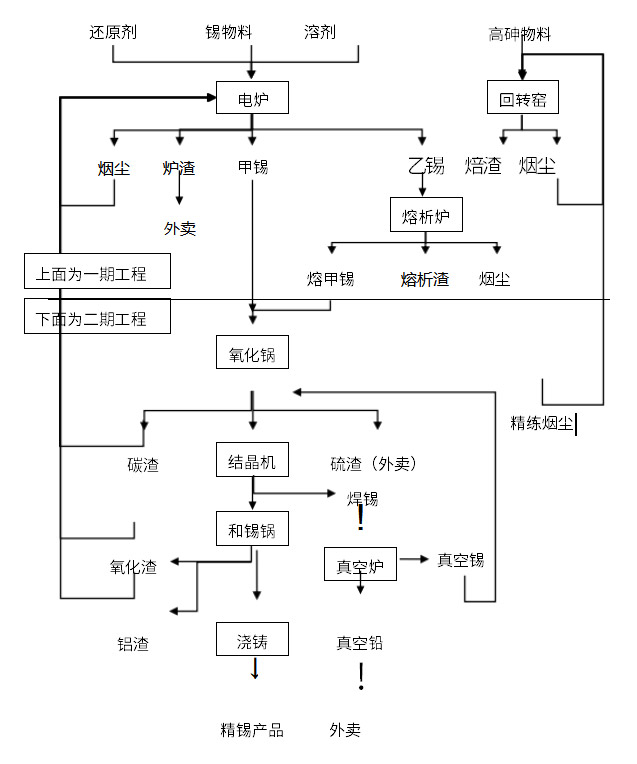

采用火法冶炼锡工艺技术,以锡渣、锡铅泥为主要原料,经回转窑焙烧炼 前处理,电炉还原熔炼,产出粗锡,(这是第一期工程)最后再经火法精炼为 主、真空精炼为辅的精炼方式除掉粗锡中的杂质,产出各品级国标锡锭。(这 是第二期工程)其流程见图 1。

二、冶炼过程

1 .炼前处理部分

锡铅泥伴生着铁、砷、硫等矿物杂质和大量的水份。这些杂质的存在会影 响到锡铅泥的进一步冶炼及锡的回收率,必须在熔炼前进行处理。

炼前处理的方法有:精选、焙烧、酸浸和苏打烧结等作业或这些作业的联 合使用方法。由于正和科技有限公司处理的锡铅泥大部分属于电子厂生产的废

料和一些厂家生产出来的锡渣,它含有大量的水份和少量的砷、硫,故采用回 转窑氧化焙烧除砷、硫和水份以便后续冶炼工艺顺利进行。

1.1 主要目的

由于在熔炼过程中,S 会生成 SnS 而挥发,降低锡冶炼直收率;而砷、锑 等大部分进入粗锡,使精炼过程除砷、锑作业的浮渣量上升,所以采用氧化焙 烧的方法,是砷、硫、锑呈 SO2 、As2O3 和 Sb2O3 等气态物质挥发除去。

1.2 基本原理

1.2.1 主要化学反应式

锡铅泥中各种硫化物受热时将发生热离解,其主要反应如下: FeS2 (s)=FeS(s)+1/2S2 (g)

2CuFeS2 (s)=Cu2S(s)+2FeS(s)+1/2S2 (g) CuS(s)=Cu2S(s)+1/2S2 (g)

4FeAsS(s)=4FeS(s)+As4 (g) FeAs2 (s)=4FeAs(s)+1/4As4 (g)

在有空气存在的条件下,所有硫化物或硫化物热离解的产物都将被氧化, 其反应为:

1/2S2+O2 =SO2

2FeS(s)+7/2O2 =Fe2O3 (s)+2SO2 (g) Cu2S(s)+3/2O2 =Cu2O(s)+SO2 (g)

As4 (g)+3O2 = 2As2O3 (g)

2FeS2 (s)+11/2O2 =Fe2O3 (s)+4SO2 (g)

2FeAsS(s)+5O2 =Fe2O3 (s)+ As2O3 (g) +2SO2 (g)等等…

1.2.2 砷、硫、锑的氧化产物

各氧化产物中 SO2 最易挥发除去。As2O3 具有较高的挥发能力,而 Sb2O3 挥发 能力较低,故 As2O3 将绝大部分呈气态挥发除去,Sb2O3 将部分挥发除去。

在一定焙烧温度下,如果气相氧势太高,在无其他碱性氧化物存在条件下, SO2 、As2O3 和 Sb2O3 将进一步被氧化成 SO3 、As2O5 和 SbO2,其中 As2O5 和 SbO2 不具

有挥发性。所以,必须控制气相氧势。

1.3 回转窑焙烧工艺

1.3.1 工艺流程

砷、硫公司炼前处理系统工艺流程图见图 2。

1.3.2 主体设备

回转窑由直圆筒形窑体、位于窑头的煤气发生炉供热装置及位于窑尾的进 料、烟气排除密封装置组成。其中窑体内径 1.5m,长 20m,其外壳由钢板焊接 而成,内衬耐火粘土砖。

1.3.3 工艺经济指标

回转窑主要焙烧技术经济指标有:焙砂产出率、锡直收率、锡平衡率、脱 砷率、脱硫率和燃煤耗等,具体数值如表 1 所示。

表 1 回转窑焙烧技术经济指标

指标 | 焙渣产出率 /% | 锡直收率 /% | 锡平衡率 /% | 脱砷率 /% | 脱硫率 /% | 燃煤耗 t/t |

数值 | 90 | 92 | 99 | 80 | 80 | 0.157 |

2.1 主要目的

在高温、还原性气氛等条件下尽量是原料中的锡的氧化物(SnO2)还原成金属 Sn 加以回收;使精矿中铁的高价氧化物(Fe2O3)还原成低价氧化物(FeO),与脉石成分等生成以氧化亚铁、二氧化硅为主体并觉有一定熔点和流动行的炉渣, 最终与金属锡分离。

2.2 基本原理

2.2.1 主要还原反应式

电炉主要结构为三根电极插入炉膛内熔体中,通过电弧和电阻产生大量的 热量为主要热源。

其熔炼主要反应为:SnO2 (s)+2CO(g)=Sn(l)+2CO2 (g) C(s)+CO2 (g)=2CO(g)

要保持熔炼正常进行,必须保持维持高温状态并保证有一定的还原气氛。 由上述两个反应气相平衡图可知,理论还原温度为 630℃,但是由于原料和熔 炼系统等原因,需要维持炉内温度为 1100~1300℃。

2.2.2 锡铅泥中其他金属氧化物行为

由氧化物标准生成焓与温度关系图可知,位于 SnO2 下方的金属氧化物(SiO2、 CaO、Al2O3 、WO3 等)不能被还原;位于 SnO2 上方的金属氧化物会被还原成金属(Cu、Ag、Pb、Bi、As、Sb 等);而 Fe 和 Sn 位置接近,在熔炼过程中一部分 Fe 进入渣中,一部分进入粗锡中。

2.2.3 熔炼基本过程

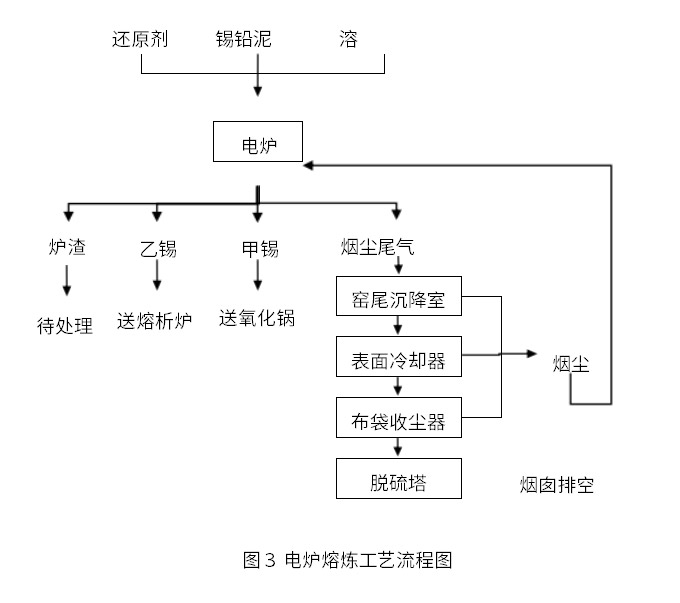

电炉熔池内各处温度差是炉渣循环和热交换的动力。电极附近的炉渣温度 较高,会随着电极向上运动,与还原煤接触的发生锡还原反应,不接触的发生 铁和锡置换反应。这个过程中伴随的热交换使炉料熔化、炉渣降温。随后,熔 化的炉料和降温的炉渣混合下沉到电极插入深度,受上浮过热炉渣影响,一部 分随着进入循环,另一部分沉至料堆末端。随着熔炼不断进行,炉渣的不断运动,还原出来的锡液滴不断聚集长大,到一定程度后便落入下面相对平静的渣 层,与炉渣分离。其工艺流程图见图 3。

2.3 作业方式

电炉熔炼采用多次进料、多次放锡、一次放渣的间断作业制度。

每炉炉料分 6~8 批加入,熔炼周期为 24h。熔炼开始时,可一次加入较多 炉料,以低电流供电,待产生一定熔体后提高电流加速熔化。隔 2~3h 后进第二 批料,以后隔 1~2h 进一次料,视熔炼情况而定。

实行三班作业,每个班放锡一次,作业周期的最后一班放完锡后放渣。

3.熔析炉工艺

3..1 基本原理

熔析法将含铁、砷高的已锡加热到锡熔点以上,这时候高熔点的金属间化 合物保持固体状态,而锡融化成液体与其分开。

当温度升到 232℃,开始熔析出较纯的液体锡并不断移去;温度在 232~ 496℃间,铁以 FeSn2 化合物保持固体状态留在粗锡残锭上;当温度由 496℃升 到 901℃时,含铁的粗锡残锭中不断熔化并析出未形成化合物的液态残锡外,同时金属间化合物不断分解而析出液态锡,而剩下的 Sn-Fe 合金视熔析温度不 同分别以 FeSn, Fe3Sn2 、Fe3Sn, α-Fe 等形态残留在熔析渣中。

可见,在升温过程中熔析渣含锡逐渐降低,而含铁逐渐升高,相反,熔析 出的锡随温度升高,含铁量上升。

单从锡砷金属相分析,温度在 232~596℃间,保持固体状态与锡液分离, 超过 596℃则失去除砷目的。而当粗锡中砷、铁同时存在,由于铁对砷的亲和力打的原因,对于熔析法除砷、铁有利。

3..2 主体设备

熔析设备为熔析炉,炉床为斜体,粘土砖砌成,三面高,向放锡口倾斜。炉床面积为 5m2,分为 2 个区,共计三个炉门一个放锡口:靠近燃烧室的区域较大,温度较高,设相对的炉门 2 个;靠近炉尾的区域较小,温度较低,设炉门 一个,对端为放锡口。

3.3 作业过程

熔析法为间断作业,每天可分三班,每班处理一炉。乙锡从炉顶加入,高 温区较多,低温区较低,大致比例为 2~3:1。

供热方式:用煤气炉连续供热。在熔析过程的后期接近放锡时间可进行保 温供热。进完乙锡,大约 50 分钟后可翻渣,保持温度均匀,降低渣中锡含量。翻渣 操作每炉 2~3 次。在熔析过程后期,一般为 3 小时后,可开始放锡。当熔析渣变成红色粒状,表面无锡粒时,一般为4到5小时后可以开始放渣。放渣后保持炉温,以便下个班作业。

3.4 工艺及经济指标

熔析炉主要工艺经济指标有:炉床处理能力、锡直收率、锡平衡率、熔析 渣含锡率和燃煤耗等,具体数值如表 2 所示

表 2 熔析炉工艺及经济指标

指标 | 炉床处理能力 t ·m-2 ·d-1 | 锡直收率 /% | 锡回收率 /% | 熔析渣含锡率 /% | 燃煤耗 t/t |

数值 | 2.73 | 85 | 99 | ≤45 | 0.173 |

4.粗锡精炼工艺流程为第二期工程

三、火法精炼工艺介绍

粗锡火法精炼处理工艺由氧化锅、中转锅、电热机械连续结晶机和合锡锅、 真空炉等工序组成。

氧化锅工序主要任务是脱除粗锡中的砷、铁、铜杂质。除砷、铁的原理是 利用凝析法,控制锡液的温度,利用杂质在不同温度下锡液中的溶解度不同的 特点,除去锡液的杂质;除铜的原理是利用铜和硫的亲和力大于锡和硫的亲和 力使铜形成硫化铜而除去铜。

合锡锅工序主要任务是脱除粗锡中的砷、锑杂质,使精炼锡达到锡锭的国家标准。现粗锡火法精炼处理工艺为:粗锡→氧化锅(除铜、砷、铁)→ 电热机械 连续结晶机(除铅、铋)→合锡锅(除砷、锑)→产品浇铸。

该流程的特点是:由于氧化锅工序只是除去粗锡中的铁和部分砷、铜,原 料中的铅铋低、投入电热机械连续结晶机中的锡含 As、Sb 等杂质元素较高,使 电热机械连续结晶机的生产能力降低,产品的单位能耗高。

本次技改为适应原料的特性,和公司多年操作的经验,粗锡火法精炼处理 工艺流程选择为:粗锡→氧化锅(除铜、砷、铁)→ 电热机械连续结晶机(除 铅、铋) →合锡锅(除砷、锑) →产品浇铸。同时,由于粗炼的甲锡改为用锡 锅直接将液体锡送到氧化锅,供热方式改为较清洁的煤气加热,使新的工艺更 体现其优异性。

该流程的优点是:

(1)杂质元素砷、铜在氧化锅里不必除到很低,可以减少碳渣和硫渣量, 在电热机械连续结晶机结晶和合锡锅作业过程中可以进一步除去铜和砷,达到 产品要求。

(2)由于除砷、锑在结晶机除铅铋后进行,焊锡已排除,处理量较少, 在除砷、锑过程中产生的铝渣就少,减少了锡的反复循环。

(3)在除锑过程中便于对锑的含量控制。

(4)液体甲锡直接供到氧化锅,可以减少工作量,同时大大降低能耗;

(5)采用清洁能源煤气作燃料,减少外排烟气量,可改善车间作业环境, 实现清洁生产。

缺点是:

(1)由于在氧化锅除砷时,还残存少量的砷,存在结晶槽喷水降温时产 生剧毒气体砷化氢(AsH3)的可能性,危害操作工的健康。

(2)由于在氧化锅作业后,氧炼锡还含一点量的铜,同时由于锑未除,加 上原料的铅铋比较低,给结晶机作业带来较大的困难,使电热机械连续结晶机 的生产能力降低,产品的单位能耗高。

四、真空精炼工艺

火法精炼有许多优点,但也存在一些问题:①金属易被氧化,产生大量 的浮渣。②这些渣成分复杂,必须分别加以处理,增加了作业过程, 降低了锡 的直收率。③在常压下操作,金属通过烟尘飞扬损失,污染了作业环境,特别 有些杂质元素的氧化物具有毒性对操作者造成危害。

真空冶金是在密闭的容器中进行,因此能克服一般火法精炼的缺点。真 空冶炼技术用于锡精炼,于 20 世纪 50 年代开始研究,取得了较好的结果。60 年代和 70 年代初各国的研究都集中于工业用的真空精炼炉的结构方面,以后相 继出现英国、前苏联的真空炉型用于锡精炼。昆明工学院、云南锡业公司研究 所和昆明冶炼厂着重研究了焊锡的真空蒸馏脱铅、铋,于 1977 年研究成功,80 年代在各个炼锡厂推广使用,并取得了很好的指标,推动了我国锡精炼技术的 发展。各元素的沸点见表 3-12:

表 3-12 元素的沸点

元 素 | Fe | Cu | Sn | Pb | Sb | Bi | As |

沸点 ℃ | 3235 | 2557 | 2427 | 1752 | 1635 | 1560 | 616 |

真空精炼工艺利用粗锡或焊锡中的锡和所含杂质具有不同的沸点,控制温 度在锡的沸点以下,在铅的沸点以上,可使铅、铋、砷、锑挥发除去。采用真

空蒸馏法,降低系统压力,可以在比锡的沸点低得多的温度下,使铅、铋、砷、 锑的蒸气压力大于系统压力而挥发出来,而铁、铜则留在锡液中。

本项目真空精炼工艺主要用于粗焊锡的处理,生产粗锡和粗铅,粗铅可直 接外售,粗锡则返回电热机械连续结晶机回收锡。

五、无铅焊锡工艺

锡行业要形成“锡资源-锡冶炼-锡精炼-再生锡”的产业链,提高锡的 精炼生产能力,重点发展高纯锡产品,同时大力开展炼锡中间产物有价金属回 收和锡再生。

随着人们的物质文化的不断提高和科技的不断进步,用户对使用的产品要 求也越来越高,安全、环保、绿色的产品市场份额越来越大,以前以锡铅焊料 为主的焊锡产品空间在不断缩小,含银无铅焊料正越来越受到青睐,生产焊银 无铅焊料在未来的市场充满了机遇。

根据多年实际锡原料情况,特别是近几年处理的二次原料来看,不同程度 的含有银、铟、铋、锑等有价金属。

六、百业兴公司主营设备

1、生产的电弧炉/保温炉规格有:200KVA、350KVA、400KVA、630KVA、800KVA、 1000KVA、1250KVA、1500KVA、1800KVA、2000KVA、2500KVA 等(交流炉、直流 炉均可);

2、生产的熔析炉规格有:3 ㎡、4 ㎡、5 ㎡、7 ㎡、10 ㎡、12 ㎡等;

3、生产的电热连续螺旋结晶机规格有:(铅、铋、锡分离)日产 10t、20t、 30t;

4、生产的锡精炼锅/氧化锅规格有: 日产 10t、15 t、20t、30t、50t、100t;

5、生产的真空炉规格有(金、银、铅、铋、锡、锑分离):日产 5t、10t、 20t;

6、生产/销售抽锡泵、圆盘铸锭机、锡锅、锡模、吹氧管等其他锡冶设备及配 件;

7、锡冶设备的设计、制造、安装、调试以及生产实操培训业务;

8、锡冶系统的技术改造与筑炉检修业务。